第24回のSDGsトレジャーカンパニーは、食品添加物製剤や機能性素材で業界をリードする奥野製薬工業株式会社。

フードロスが世界的な問題となるなか、その削減につながる技術やアイデアについて、デジタル戦略統括部マーケティング戦略室の冨田さんと山中さんにお話をお伺いしました。

お話をお伺いした従業員用のカフェレストラン

お話をお伺いした従業員用のカフェレストラン

表面処理・無機材料・食品の3部門を軸として事業を展開

――御社はどのような事業を展開されているのでしょうか?

山中さん:当社は1905年の創業ですが、1922年に全国で初めてベーキングパウダーの国産化を実現した歴史を持ちます。以来「ほんとうに愛される製品をつくり みんなに愛される人になれ」を社是に、食品部門に加えて、表面処理部門、無機材料部門の3部門において、社会の要請に応じた付加価値を提供してきました。

提供:奥野製薬工業株式会社

提供:奥野製薬工業株式会社

食品部門は、“「おいしさ」と「安全」を食卓へ”をモットーに、食品をよりおいしく、安全に、安心して食べられるオンリーワンの製品開発をおこなってきました。食品の安全性やおいしさの保持を担う当社にとって、世界的に問題になっている食品ロスは、積極的に取り組む課題であり、アイデアと技術を駆使して解決に貢献できるように活動しています。

表面処理部門は、最先端をいく科学技術を支えるため、無電解めっき液やプリント配線板用、プラスチックめっき用薬品など、高度な技術力が必要な表面処理薬品の研究開発を行なっています。近年は、お客様の製品開発段階から、表面処理方法を相談されることも増えており、「提案型研究」にも積極的に取り組んでいます。

無機材料部門は、装飾・機能性ガラス材料や高耐食性コーティング剤の研究開発を行なっています。車のフロントガラスや列車の窓ガラスは、接着剤でフレームに固定されていますが、紫外線に当たると接着剤が劣化するため、接着剤を紫外線から保護する黒セラミック(黒セラ)がガラスに塗布されています。その黒セラの製造をしているのは、国内では当社だけであり、複数の企業で採用していただいております。

また、ビールのジョッキや牛乳ビンをはじめ、ビン、コップ、ボトルなどガラス製品の装飾に使われているガラス絵の具にも、当社の製品を幅広くお使いいただいており、飲料部門では国内シェア100%を誇ります。

SDGsに象徴されるようにサステナブルな社会づくりは、世界的なニーズでもあり、3部門それぞれにおいて、課題解決に取り組み、よりよい未来の社会づくりに貢献していきます。

日本で初めて国産化を実現したベーキングパウダー

日本で初めて国産化を実現したベーキングパウダー

世界や国の厳しい基準をクリアした安全性の高い食品添加物

――食品添加物には、あまりいい印象を持たない人もいらっしゃると思いますが、いかがでしょうか?

冨田さん:現在のような保存技術が確立されていない過去には、そういう印象もありました。しかし、現在は商品の衛生管理や冷凍冷蔵などの保存技術が格段に進歩したことから、安全性の高い食品添加物が適切に使用されています。

しかも、食品添加物の基準づくりは、国連食糧農業機関(FAO)と世界保健機関(WHO)の合同機関が行なっており、日本もその国際的な規格や基準にできるだけ沿うように設定されています。

厚生労働省の調査結果では、実際の摂取量は、健康への悪影響がないとされる「一日摂取許容量」(ADI)を、大きく下回っています。

食品添加物は、健康への影響を最大限に配慮しながら、食品のおいしさを保ち、安全性を保つことで、潤いのある食卓に貢献できていると考えています。

年間500万トン以上が廃棄される食品ロスの現状

――現在、食べられるのに捨ててしまう食品ロスが世界的に問題になっています。

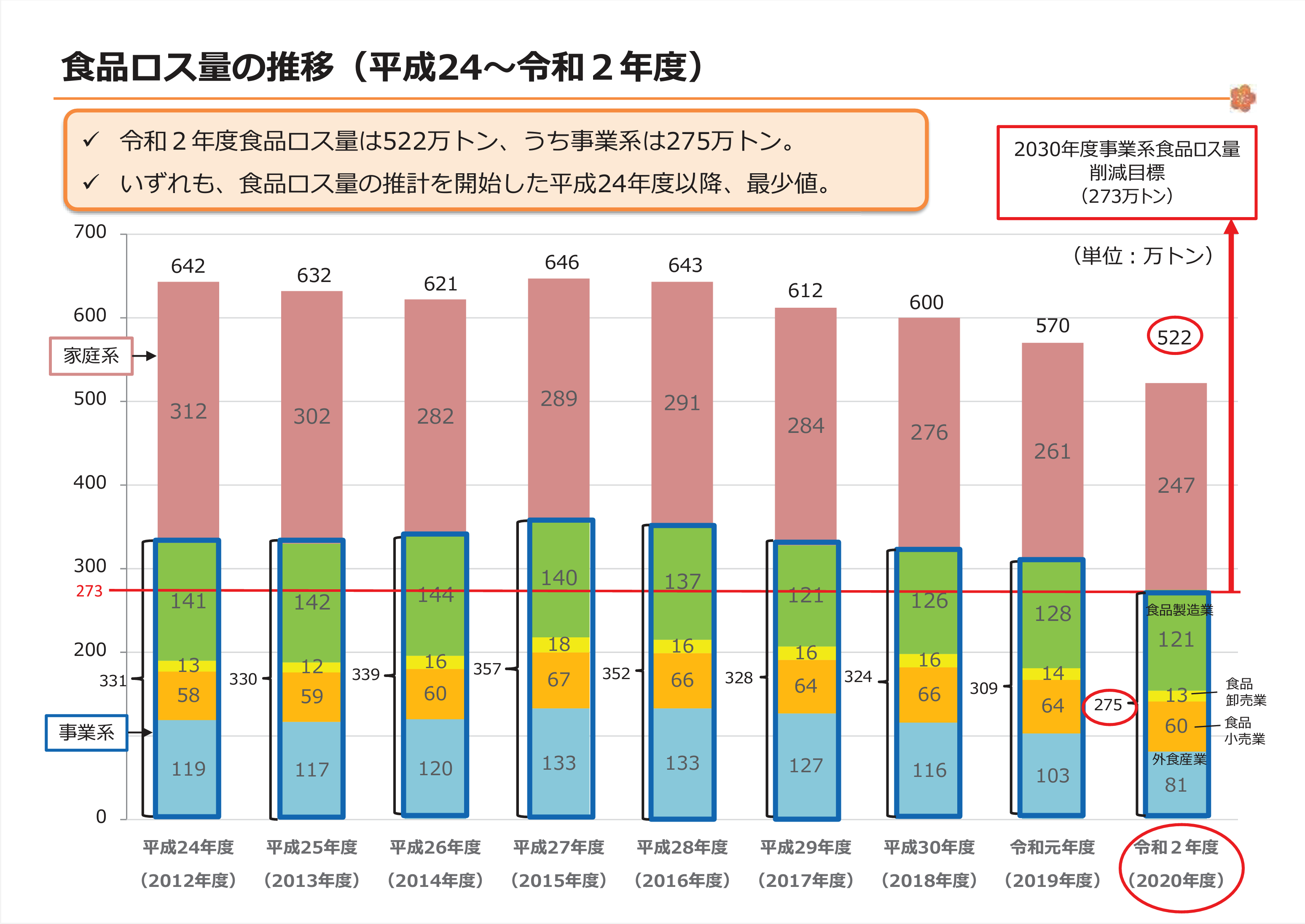

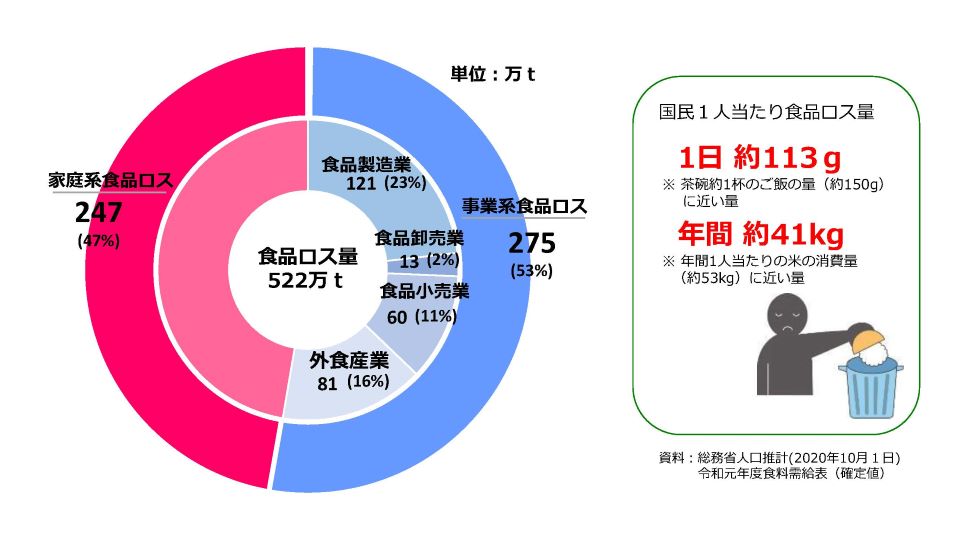

冨田さん:日本で食品ロスは一時に比べて減少傾向にはありますが、農林水産省(以下、農水省)の調査では、2020年度推計値で年間522万トンも食べられる食品が廃棄されています。そのうち、家庭から出るのは247万トン、食品工場や外食産業など企業からの排出は275万トンにものぼります。

日本人の1人当たりの食品ロスは、1年で41kg。これは日本人1人当たりが毎日お茶碗一杯分近くの食品を捨てているのと同じくらいの量になります。日本では、2019年に食品ロス削減推進法が施行され、食品ロスの削減は喫緊の課題となっています。

出典:農林水産省 食品ロス及びリサイクルをめぐる情勢「令和4年8月時版」より抜粋

出典:農林水産省 食品ロス及びリサイクルをめぐる情勢「令和4年8月時版」より抜粋

出典:農林水産省 食品ロス・食品リサイクル「食品ロスとは」から抜粋

出典:農林水産省 食品ロス・食品リサイクル「食品ロスとは」から抜粋

そうした状況のなかで、食品添加物が果たすべき役割も大きいと考えています。

おいしさも安全性もキープして、食品ロス削減に貢献

――食品をおいしく長く安全に保つ製品には、どのようなものがありますか?

冨田さん:例えば「エコセーブDLP」という保存料製剤は、食品の保存性を安全に長持ちさせることができますが、主成分であるポリリジンは、微生物(放線菌)の発酵により生成される天然由来のものです。

安全で安心できる成分を使って、食品を長持ちさせることができれば、賞味期限や消費期限を延ばすことができるため、食品ロスを減らすことに繋がります。

また、レストランなどでも、ドギーバッグ(持ち帰り用容器)の活用が進んでいます。食品保存料を使えば、持ち帰った食品によるトラブルが軽減できるため、レストランとしても持ち帰りを積極的にすすめることができ、食品ロスの削減に貢献できます。

山中さん:食品をおいしく安全に長持ちさせると、コンビニエンスストアや外食チェーンなどへの配送頻度を減らすことにもつながります。より効率的な物流の仕組みがつくりやすくなり、CO2の削減も期待できます。

配送頻度を減らすことは、ドライバーなど輸送に関わる労力を減らすことにもつながるため、労働環境をよりよくすることにも貢献できればと考えています。

冨田さん:エコセーブDLPの売上の一部は、環境再生保全機構を通じて、地球環境基金に寄付をしています。この基金は、国内外で活動する環境NGO・NPOを支援するものです。今後は、エコセーブシリーズの他の製品にも活動を広げ、環境保全に少しでも貢献できるようにと考えています。

地球環境基金は、(独)環境再生保全機構が運営

地球環境基金は、(独)環境再生保全機構が運営

――食品保存料以外に食品ロスに貢献できる製品はありますか?

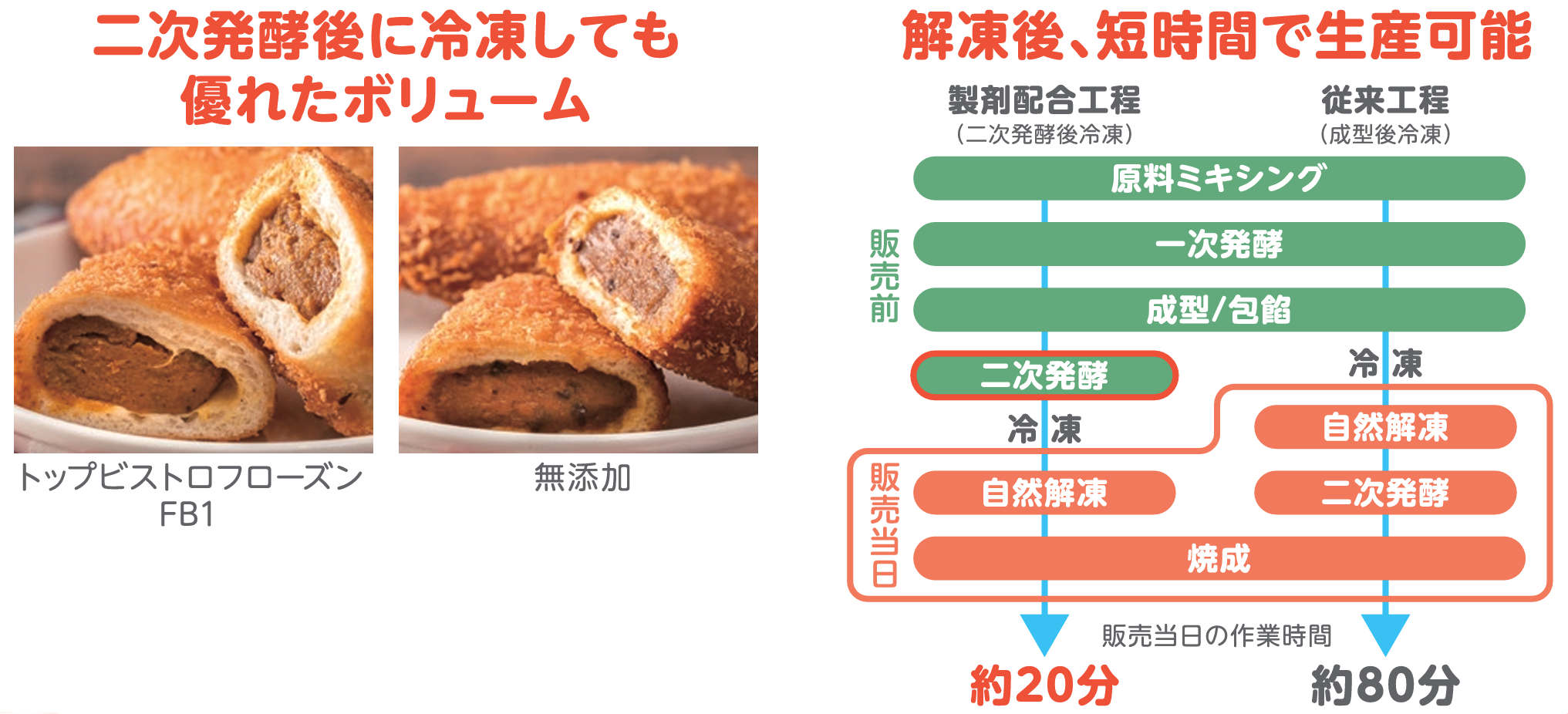

冨田さん:当社の多くの製品が食品ロスに貢献できると考えていますが、注目を集めるのは冷凍パン生地用の品質改良剤「トップビストロフローズンFB1」です。

通常パンは、一次発酵、二次発酵を経てオーブンで焼いて出来上がります。多店舗展開しているパン企業は、これまで工場で一次発酵させたパン生地を冷凍して店舗に送り、店舗では解凍して二次発酵した生地を焼いていました。この方法だと、お店での平均作業時間は約80分になります。店舗では当日の来店者数を想定して、あらかじめ解凍・二次発酵した生地を焼いていますが、突然の雨などで客足が鈍ると、パンが売れ残り、廃棄せざるを得ない状況になってしまいます。

「トップビストロフローズンFB1」を使うと、工場で二次発酵まで行った生地を冷凍して店舗に送ることができます。店舗は必要な量だけパン生地を解凍してオーブンで焼きますので、お店での作業時間を約20分に短縮できます。作業時間を見越して余分に解凍する必要がないため、当日の天気や客足を見ながら商品の数を簡単に調整することができ、食品ロスの削減につながります。

提供:奥野製薬工業株式会社

提供:奥野製薬工業株式会社

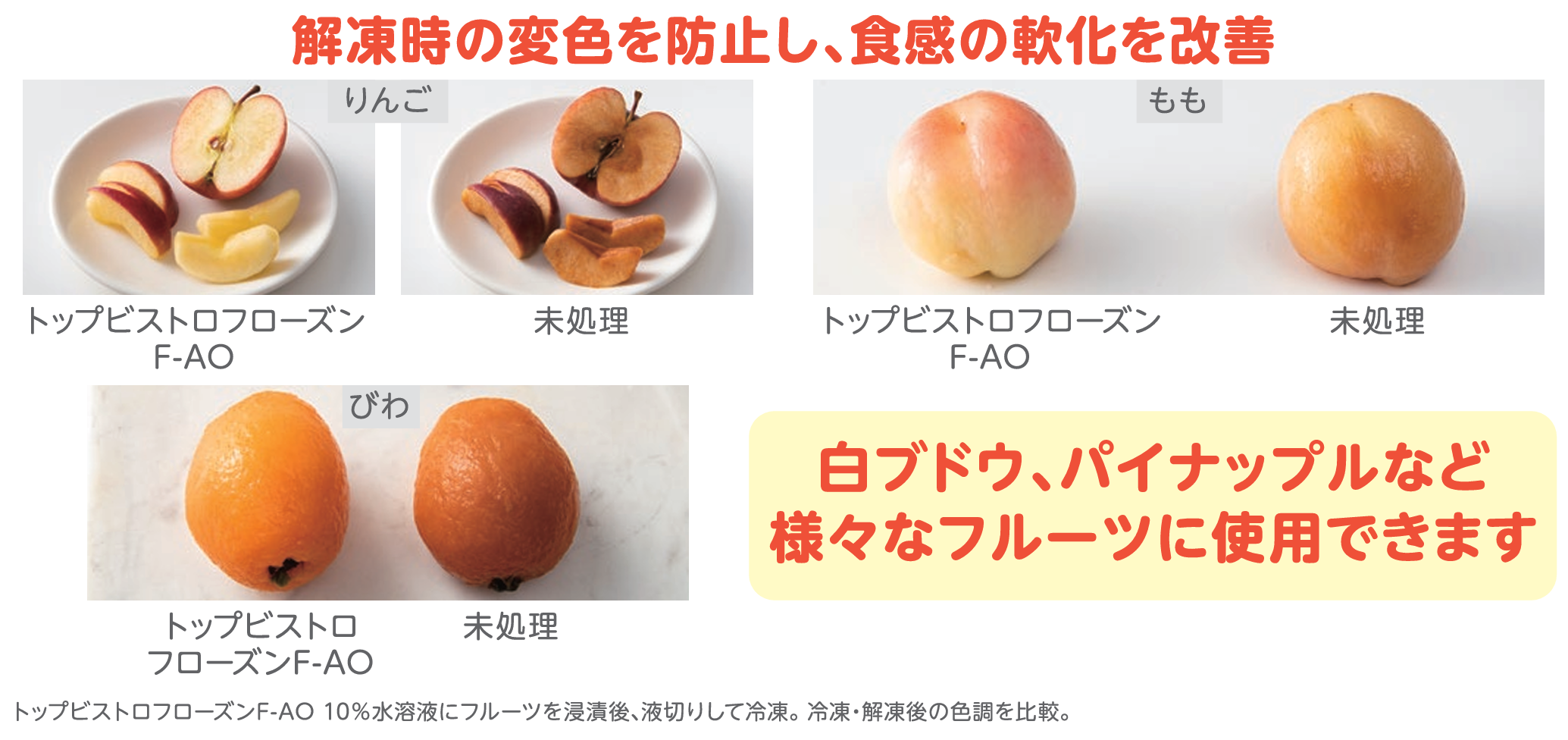

また、フルーツは、その鮮やかな見た目からもおいしさを引き立ててくれます。しかし、フルーツは冷凍によって変色や食感が損なわれやすいため、おいしさを保つ技術が必要になります。洋菓子屋さんなどでお使いいただいている冷凍フルーツ用の「トップビストロフローズンF-AO」は、解凍時の変色を防止し、おいしい食感を保ちますので、フルーツの歩留りがよくなり、廃棄を減らすことにつながります。

提供:奥野製薬工業株式会社

提供:奥野製薬工業株式会社

山中さん:食品ロスを減らすことは、社会的な課題解決につながることはもちろんですが、製造コストの削減、利益率の改善にもなるため、上手にお使いいただくことで、さまざまなメリットを感じていただけると考えています。

CO2削減や節水、省人化を実現する新工場を建設中

――製品以外でサステナビリティに貢献できる活動はありますか?

山中さん:現在、新工場を大阪市鶴見区に建設中です。新工場の躯体に使われる鋼材ですが、製造時に大量のCO2を排出する高炉材を採用せず、CO2の排出が大幅に低減できる高性能電炉材を使用しています。

高炉材から高性能電炉材に変更することで、鋼材1トンあたり、1.5トン相当のCO2を削減できます。新工場に使う鉄骨の総量が1,600トンのため、1.5トン×1,600トン=2,400トン相当のCO2を削減できることになります。

屋上には年間発電量11,500kWhの太陽光発電パネルを設置します。エントランスの上にある壁にも年間発電容量3,450kWhの太陽光発電パネルを設置し、合わせて年間15,000kWhを発電する計画です。太陽光発電によるCO2削減量を1kWhあたり650g(参照元:東京都地球温暖化防止活動センター)とすると、年間で約10トンのCO2の排出を削減できる計算です。

冨田さん:工場で使用する洗浄水にも節水の技術を導入しています。使用済の洗浄水を特殊な装置で濾過して循環させ、再利用できるようにしています。これにより、従来の排水量が1日あたり27,400Lだったのに対して、新方式では1日あたり4,104Lに削減できる計画です。従来に比べて85%削減できることになります。

山中さん:工場内の設備についても、年齢やジェンダーに関係なく多様な人材が働けるように、自動化、省力化できるシステムの導入を積極的に進めています。2016年に完成した総合技術研究所に隣接しており、さまざまな部署が横断的に連携することで、研究開発から製造までをさらに効率化させ、事業を通じて社会課題の解決に積極的に取り組んでいきます。

新工場の完成予想図(提供:奥野製薬工業)

新工場の完成予想図(提供:奥野製薬工業)

研究員比率が30%超。人材育成を重視し、チャレンジできる環境が充実。

――研究職の比率が多いとお聞きしましたが、いかがでしょうか?

山中さん:全従業員のうち約34%が研究開発職となっており、その多くが総合技術研究所で活動しています。当研究所は、オープンラボとなっており、さまざまな分野の研究者がコミュニケーションをとれる環境が整っています。

人材育成を重視しており、スタッフそれぞれに実験スペースが与えられ、お客様からのリクエストにお応えする製品開発をおこなうだけでなく、自らが研究テーマを設定し、ニーズを先取りした研究開発ができる環境も整えています。

冨田さん:近年は各研究員が学会やセミナーなどで積極的に発表の機会を得ています。その中から、賞を受賞する研究員も出てきて、研究室内の良い刺激になっています。中堅やベテランの研究員は、若手にノウハウを伝授し、研究の道筋を立てるサポート役も担っています。製品化された際には、開発者が製品名をつけられるというオリジナルな制度もあります。

総合技術研究所 西棟(提供:奥野製薬工業)

総合技術研究所 西棟(提供:奥野製薬工業)

総合技術研究所の様子。一部はフリーアドレスになっている。

総合技術研究所の様子。一部はフリーアドレスになっている。

研究室の様子。研究員それぞれに実験スペースが設置されている。お客様との共同研究スペースもある。

研究室の様子。研究員それぞれに実験スペースが設置されている。お客様との共同研究スペースもある。

山中さん:多様な働き方が認められていることも当社の特徴の一つです。育児期の女性から育児を終えた年代の女性も多く、休暇なども比較的取りやすいため、男性と女性の勤続年数がほぼ同じです。

こうした社内環境が評価され、(一社)大阪府経営合理化協会が主催する第5回「学生に教えたい“働きがいのある企業”大賞」で特別賞を受賞しました。この賞は、中堅・中小企業のなかで、会社が社員を大切にし、社員も会社への帰属意識が高い企業を学生さんに広く知っていただくことを目的に創設されました。

選考基準は以下のとおりです。

・経営理念を社員と共有化し、各種意思決定や施策に反映させている。

・チャレンジする組織風土があり、変革・イノベーションを実現してきた、または取り組みをしている、

・経営者・管理者がリーダーシップを発揮しており、人事施策・制度においても社員の動機づけが出来ている。

人を大切にし、チャレンジし続ける当社の社風を外部機関から客観的に評価をいただけたことは喜ばしいことであり、自信にもつながります。

これからも、表面処理・無機材料・食品事業を通じて、ほんとうに愛される製品とサービスを提供し、社会に貢献することを目指していきます。

従業員の方たちが自社の技術を活かして、いちから手づくりされたSDGsアイコン

従業員の方たちが自社の技術を活かして、いちから手づくりされたSDGsアイコン

日本では人口減少が著しく労働力不足という課題が出てきている中で、おいしさや食品の安全性を維持しながら、省人化できる仕組みを考えることも必要になってきます。さらに、食料自給率が低い日本にとっては、無駄なく使うことは、今後さらに重要になってくるとも考えられます。

その実現に向けて、さまざまな技術の一つとして、食品添加物の有効性は、今後ますます大きくなっていくのではないかと感じました。