近年、地球温暖化と並び、深刻な問題としてクローズアップされている海洋ごみ問題。プラスチックごみだけでも、合計1億5,000万トン以上あり、毎年約800万トンもの量が流れ出ているという調査結果もあります。

日本の沿岸にも、多くの海洋プラスチックごみが打ち上げられ、景観を損ねるのみならず、回収処分費用の問題や処分の仕方が問題になっています。

今回の取材先は、海と陸の両面からごみの削減に取り組んでこられた、北海道札幌市に本社を置く株式会社エルコム。

プラスチックごみの処理を外部委託するのではなく、発生元で資源に変え、温水や蒸気をつくることで、ごみ問題と高騰するエネルギー問題の同時解決に取り組まれています。

取材はオンラインで、常務取締役の相馬さん、環境ソリューション部のドイルさんにお話をお聞きしました。

取材にご協力いただいた相馬常務(提供:エルコム)

取材にご協力いただいた相馬常務(提供:エルコム)

地球環境や人・社会の課題を解決する事業を行うため1991年に設立

相馬さん:当社は1991年、札幌市で創業し、昨年30周年を迎えることができました。

当社の名称であるELCOM(エルコム)は、Earth & Life Communicationの略称となっております。

社長が次世代に何を残せるかを考え、地球環境や人・社会の課題を解決する事業を行いたいという想いを込めて、この社名になりました。

当社はメーカーですが、工場を持たないファブレス式の企業です。

札幌を拠点に、京都や九州、韓国やベトナムにもパートナー工場があり、企画設計や開発力を強みにして製品の開発・販売を行っています。

現在の主力事業は3つです。

創業当時から続く昇降式の駐車場やコインパーキングなどの「産業マシナリー事業」。

駐車場の昇降機の技術を応用し、圧縮技術を主体とするコンパクターなどの「環境ソリューション事業」。

そこから派生し、現在最も注力しているプラスチックごみを燃料化し、専用ボイラでエネルギー化する「エネルギーシステム事業」です。

社長は創業前から地球環境に高い関心を持っていました。プライベートでは家庭を持つようになり、次世代の未来をつくる製品づくりをしたいと起業したと聞いています。

その志を持ちながら、なぜ駐車場の設計事業から始めたのか。社長はもともと駐車場の昇降機などの開発や設計をしていました。起業にあたり自分の持てる技術やノウハウを最大限に発揮するために、まずは駐車場の設計や機器の製造を開始しました。

事業が軌道に乗り始めたところで、本来やりたかった環境問題を解決する事業を始めます。マンションなどでお使いいただいているパレットが数枚ある昇降式の駐車機器には、パレットを上げ下げする際の機構が用いられています。その技術を応用して開発したのが、ごみの減容機です。

食品工場やレストランなどから出るごみは、ごみ袋に入れても空気を多く含んでいるため、そのままではかさばってしまいます。

保管庫でスペースをとるほか、トラックなどの運搬の積載効率も低くなります。それらを当社のごみ圧縮機にかければ、1/5程度に減容されるため、保管スペースも運搬コストも、CO2の排出量も1/5程度になります。

ごみをコンパクトにする圧縮機は全国の様々な業種で使用されています(提供:エルコム)

ごみをコンパクトにする圧縮機は全国の様々な業種で使用されています(提供:エルコム)

他社には、高圧をかけてさらに減容するものもありますが、手で運べる程度の重量にすることにもこだわりました。

また200Vを必要とする製品が多いなか、当社は100V仕様であり、省エネという点にも配慮して設計しております。環境にも関わる人にも、やさしくあるという当社の創業からの理念に基づいた製品であると言えると思います。

圧縮機は、さまざまなサイズや用途のものがありますが、全国の大手食品メーカー、ファストフード、コンビニエンスストア、小売店、自動車メーカーなど、多くの企業様にご利用いただいております。

2007年から始まったクリーンオーシャンプロジェクト

――ごみは日本だけでなく世界各地で問題になっています。特に海洋プラスチックごみは深刻ですが、何か取り組みをされているのですか?

相馬さん:海洋プラスチックごみは、世界で最も深刻な問題のひとつになっています。プラスチックごみが劣化して小さくなったマイクロプラスチックの問題は生態系にも大きく影響し、人体にも影響があることがわかってきています。

(提供:エルコム)

(提供:エルコム)

プラスチック自体は、とても便利なものですが、海洋プラスチックごみをなくすためには、陸から流れ出るものをなくし、すでに流れ出ているものをゼロにしていくことが必要になります。

そのために、陸と海の両方からアプローチをしていこうと始まったのが、2007年から取り組む「クリーンオーシャンプロジェクト2050」です。

使用済みプラスチック(以下、廃プラ)の発生元である企業には、自社の廃プラを外部処理にまわすのではなく、自社のエネルギーに変える循環システムを構築していただく。

海岸に打ち上げられた漂着プラスチック(以下、漂着プラ)の発生元である海岸線のある自治体には、ごみと捉えるのではなく、大切なエネルギー源として活用していただく。

廃プラや漂着プラを発生元でエネルギーに変える仕組みづくりをすすめ、プラスチックごみの廃棄を抑制し海洋汚染を防止するプロジェクトとして、現在14の企業や団体とパートナーシップを組んで推進しています。

クリーンオーシャンプロジェクト2050を図式化(提供:エルコム)

クリーンオーシャンプロジェクト2050を図式化(提供:エルコム)

――この取り組みが始まった経緯を教えてください。

相馬さん:2007年、水産庁の外郭団体から、日本の海岸に漂着する大量の漂着ごみをなんとかできないかと、お問い合わせをいただいたのがこのプロジェクトの発端です。

日本の海岸に漂着する海ごみの約80%が、プラスチック由来だと言われています。そのなかでも特にマイクロプラスチック化しやすいのが発泡スチロールのフロートで、一度拡散すると回収も難しく、さらに回収後の処理が難しいという扱いづらいごみでした。

さまざまな方法を検討するなかで、まずは漂着フロートの減容に取り組みました。フロートの素材は発泡スチロールですが、98%が空気です。

そのため、専用の圧縮機にかけることで1/10までコンパクト化に成功。さらに、燃料として使えるペレット化する装置を開発し、1/40にまで圧縮できるようになりました。

こうした取り組みを対象自治体15拠点にて実証試験を行ってきた結果、2007年の開始から2017年までに16,000本のフロートの圧縮減容・燃料化を実施することができました。

(提供:エルコム)

(提供:エルコム)

漂着ごみの問題が特に深刻なのは離島です。現在、当プロジェクトが活動している拠点のひとつである長崎県の対馬は、九州と朝鮮半島の間に位置するため、対馬海流にのって、近隣諸国から毎年700~800トン程度のごみが漂着します。そのなかでも特に多いフロートは、年間平均で約3,000袋(1m3フレコン換算)にものぼります。

離島は、本島よりも燃料費が割高です。しかも、廃棄物の処理施設が限られていることから、多くが本島での処分となり、廃棄処分費だけでなく輸送費も大きな負担となります。

環境とエネルギーの問題をもろに受けている離島にとって、大量の漂着プラをエネルギーに変えることができるサーマルリカバリーシステムは、2つの問題を同時に解決できるため、島のサステナビリティを実現するうえでは、とても有効な手段です。

対馬の海岸で撮影された写真。黄色の囲みは成人男性。海岸線はごみの浜に。(提供:エルコム)

対馬の海岸で撮影された写真。黄色の囲みは成人男性。海岸線はごみの浜に。(提供:エルコム)

クリーンオーシャンプロジェクトから生まれたe-PEPシステム

――漂着ごみ問題と燃料費の高騰を同時に解決できるe-PEPシステムについて教えてください。

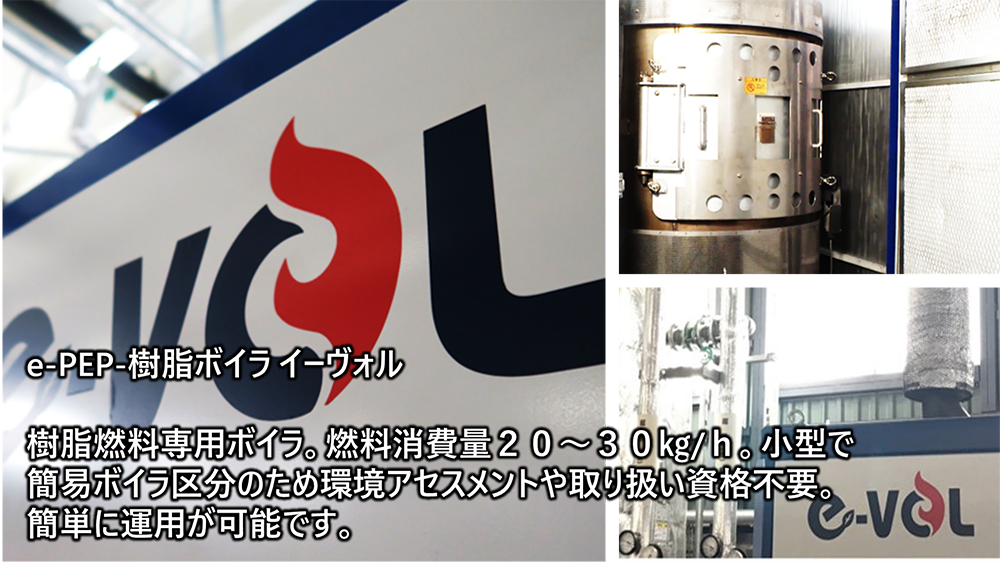

相馬さん:長年の実証実験で培ってきた漂着プラをペレットに加工し、それらをシステムの要となる樹脂ボイラー「イーヴォル」でクリーン燃焼させ、温水や蒸気を発生させるのが、e-PEP(イーペップ)システムです。

この設備は、既設のボイラーにも接続が可能なため、今の温水設備を補完する形で、そのままご利用いただくことができます。しかも、コスト的にもやさしいと言えます。

樹脂ボイラー「イーヴォル」1台を1日16時間、年間320日稼働させたい場合、年間で約100トンの廃プラ排出を抑制して代替エネルギー利用ができます。同じ量の廃プラの処分を外部委託した場合、処分単価=90円/kgとすると、処分費用は約900万円かかります。

年間では90,000リットルの既存燃料を削減できることになりますが、A重油の燃料単価=95円/Lで試算すると、約855万円の燃料費を削減できることになります。

また、イーヴォルは簡易ボイラ区分のため、環境アセスメントやボイラ取り扱い資格が不要で、簡単に運用が可能です。

(提供:エルコム)

(提供:エルコム)

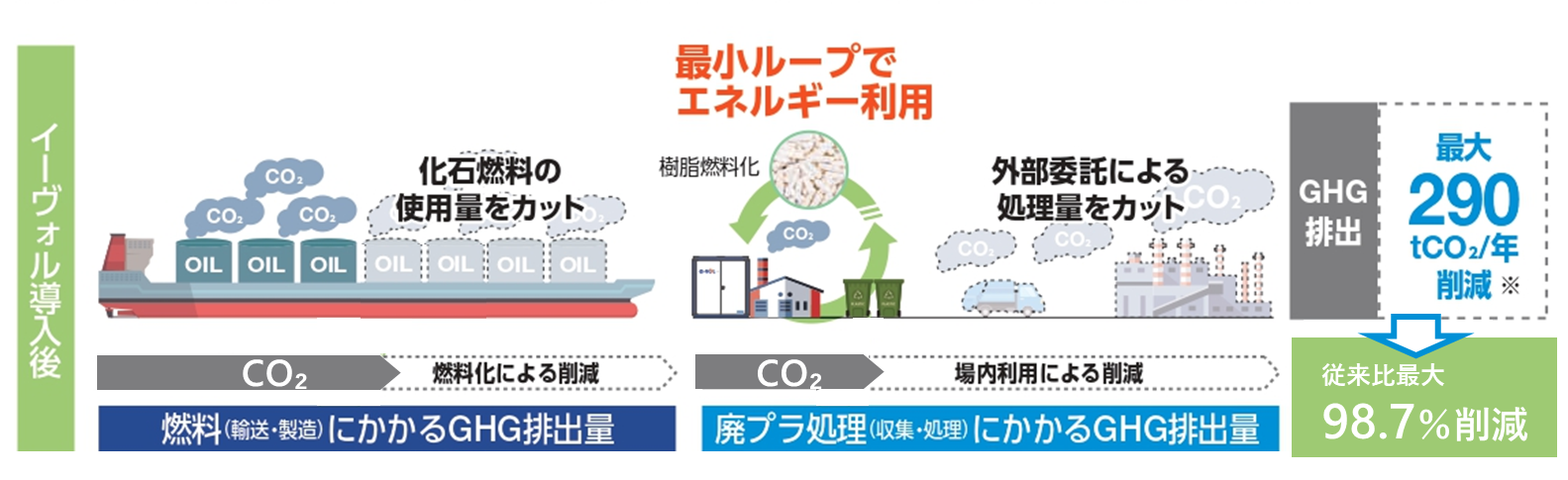

――燃焼させると、CO2の発生が多くなりそうな気がしますが、いかがでしょうか?

相馬さん:従来どおり廃プラ処理を外部委託した場合と、e-PEPシステムを導入した場合を比較すると、最大290tのCO2排出量を削減し(LCA分析値)、従来の単純処理などと比較すると、最大98%もカットされるという試算があります。

処理を外部委託した場合、焼却施設への運搬や焼却処分の際にCO2が発生します。

一方、自社内で廃プラから燃料を製造し燃焼させれば、外部委託によるCO2の発生もなく、自社の燃料の消費も抑えることができます。

(提供:エルコム)

(提供:エルコム)

さらに、樹脂ボイラ「イーヴォル」は、外部の焼却施設のサーマルリカバリーよりも約3.5倍エネルギー効率が高いのです。

こうしたことから、廃プラを燃料として使うe-PEPシステムは、CO2削減にも大きく貢献していると言えます。

(提供:エルコム)

(提供:エルコム)

――最近は、廃プラのマテリアルリサイクルなどが注目されていますが。

相馬さん:廃プラのリサイクルは、さまざまな研究開発が行われていますが、回収されるごみの条件が厳しく、リサイクルコストもかなり高くなってしまうのが現状です。

現在、マテリアルリサイクルにまわすことができる廃プラは、単一素材でできたものに限ります。廃プラには、さまざまな素材のものがありますが、単一素材か複合素材かを見分けて、分別する作業から始まります。

さらに、汚れているものは対象にならず、扱うのはきれいな状態で回収されたもののみ。その分別も必要になります。

マテリアルリサイクル設備がある工場は全国でも限られているため、回収したものをトラックなどで長距離輸送する必要があります。再資源化の工程は複雑でコストもかかり、設備を稼働させるためにCO2も排出されてしまうなど、汎用性があって持続可能な仕組みにするには、まだまだ課題が多いと言わざるを得ません。

海岸に流れ着く漂着プラの多くは、汚れや異物の混入、貝の付着、劣化など、状態としてはいいものではありません。マテリアルリサイクルの対象にもなりにくく、対象になるものがあったとしても、時間とコストが膨大にかかってしまうのが現状です。

一方、e-PEPシステムは、廃プラの約70%が燃料の対象となります。一部有害物質を発生する素材は対象から外れてしまいますが、それ以外は、複合素材でも汚れていても、貝が付着していても、エネルギーとして活用できます。運用面でも導入メリットが大きいと言えます。

システムを導入してからが重要

――e-PEPシステムで発生した温水や蒸気はどのように活用されるのですか?

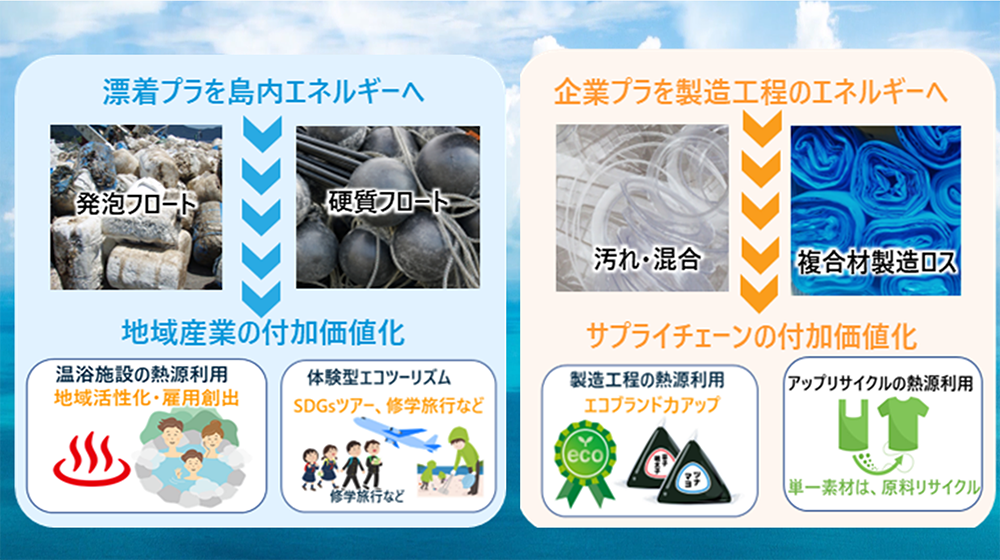

相馬さん:対馬の場合、2020年2月から漂着プラを燃料としたエネルギー化(備蓄)がスタートしましたが、ここから新たな展開が始まっています。

漂着ごみを拾うビーチクリーン活動は、全国でも開催されるところが増えてきています。ただ、ごみを拾って集めるところで終わっていることがほとんどです。

対馬では、ビーチクリーンで集めたごみのなかから漂着プラを選別しペレット化してエネルギーに変えるところまでを体験していただくSDGsツアーをプロジェクトメンバーである大手旅行会社が企画しています。

宿泊は漂着プラを熱源として供給している温浴施設にお泊まりいたただき、自分たちが拾ったごみを資源にしたお風呂を楽しんでいただくことができるように準備をすすめています。

こうして、島内の循環システムを体験していただくことは、SDGsやサステビリティを考える上でとても有意義であり、修学旅行などで多くの学生さんにもお越しいただきたいと考えています。

また、塩づくりが盛んな場所では、海水を蒸発させて塩を精製する際に、一部をe-PEPシステムの熱源を利用して製造していただくことも可能です。漂着プラを有効利用しながら塩を作り、その塩を使った、地域のお菓子、料理を製造すれば、地域の特徴を活かしたブランド化にも一翼を担えるのではないかと思います。

このように、廃プラのエネルギー利用は、地産地消の循環システムにもお役立ていただけるほか、世界的に取り組みが進むスコープ3(サプライチェーンの温室効果ガスの排出量)への対応にも貢献できると考えています。

その地域の特産に合わせて企画を練り、製品の販売にあわせて、地域の新たな価値づくりにもつなげていくことは、住み続けられるまちづくりというSDGsのゴールにもつながっていきます。

このプロジェクトに賛同している企業や団体と、それぞれの強みをリンクさせながら新たな価値を創造しつつ、プラスチックごみの削減を地方創生の力にできるように取り組んでいます。

補助金対象となり、導入コストを1〜2年で回収することも可能に

――e-PEPシステムの導入コストはどのくらいでしょうか?

相馬さん:設置場所やさまざまな条件がありますが、一般的には約3,500万円〜5,500万円で導入していただけます。

これまでかかっていたプラスチックの処分費用が不要になるほか、燃焼してエネルギーに変換するため既存の燃料消費量も減ります。

これに加えて、システムの要である樹脂ボイラー「イーヴォル」が令和4年度「経済産業省 先進的省エネ設備」の認定を受けることができました。

補助金対象になったことで、導入から早ければ1〜2年程度で導入コストを回収していただくことも可能になってきました。

第5回ジャパンSDGsアワード特別賞受賞

――2021年に第5回ジャパンSDGsアワード特別賞を受賞されましたが、SDGsについてはどのような印象ですか?

相馬さん:SDGsは2015年に国連で採択されましたが、当社はその何十年も前から環境にも人にもやさしくという考え方のもと、SDGsと同じような価値観で事業を続けてきました。そのため、SDGsは当社の目指すところと非常に近いと思います。

今回のジャパンSDGsアワードの受賞は、クリーンオーシャンプロジェクトをベースに、漂着プラと企業プラをエネルギーによって有効利用を促す新たな取り組みを始めたところでもあり、当社がタイミングよく受賞することができて、とても喜んでいます。

第5回ジャパンSDGsアワード表彰式の様子

第5回ジャパンSDGsアワード表彰式の様子

――反響はいかがでしたか?

相馬さん:いろんな方面からお祝いのメッセージやご連絡をいただきました。プロジェクトパートナー企業から、SDGsに合致した持続可能なソリューション技術の連携をさらに強め、使用済プラスチックの有効利用率を最大限高めていきましょうとエールをいただき、より結束が固まったという印象があります。

納入先様からも祝福いただくなかで私どもの設備を「導入して良かった」と言っていただけたことはとてもうれしく感じました。

また、先ほどご紹介した樹脂ボイラ「イーヴォル」の経済産業省の先進的省エネ設備の認定も、このアワードの効果があったのではと個人的には感じています。

――今でこそ、こうしたアワードがありますが、御社が設立された1990年代、環境問題などは、欧州などで少しずつ高まりを見せていた程度で日本ではまだなじみの少ないことでした。その頃から環境に配慮する製品づくりをされてきたなかで、どのような苦労がありましたか?

相馬さん:1990年代当時は、環境問題や社会課題の解決というと、企業の本業とは別に考え、ボランティアや社会貢献活動みたいな意識があって、お金を稼いではいけないというような風潮があったかと思います。

そんな中で、環境機器について理解していただき、納得していただくのは簡単なことではありませんでしたので、これまで事業を続けてくるのに正直、苦労もありました。

しかし、最近ではSDGsが世の中に浸透し、本業を通じて環境問題や社会課題解決をすることは、事業を継続していくうえで必要なことであり、企業活動の大前提と考えられるようになりました。

このように風向きが変わったことは、製品を導入することによるコスト的なメリットだけでなく、環境の観点からも導入を進めたいというお客様も少しずつ増えてきて、追い風になっていると感じます。

製品情報だけでなく、何を目指す会社かを伝え続けることが重要な時代

――御社のホームページには、SDGsに関する御社の姿勢や考え方などがしっかりと紹介されていますが、こうした作業はどの立場の方がどのようにされているのでしょうか?

相馬さん:ホームページには、エルコムSDGs宣言やSDGs達成に向けた製品開発における5つのコミットメントなどを掲載しておりますが、これらは、私がベースをつくり、社長とドイルと3人でつくりました。

ドイルさん:SDGsの研修などに参加するなかで、製品を販売するだけでなく、何のために製品をつくるのか、会社としてどのようなゴールを目指すのかなど、会社の根幹に関わるところをしっかりと発信することが重要だと学びました。

そこで、SDGs宣言やSDGs達成に向けた製品開発における5つのコミットメントをつくり、ホームページや印刷物などで発信するようにしています。

実はこうした発信は、外部に向けてだけでなく、社内に向けたものでもあります。会社として、どのような考え方で、どんな価値観でものづくりをしていくのかという方向性を示し、共有するためです。一か月に1度の月例会議でも、SDGsの話をしています。

この仕事を通じて、SDGsに貢献できることは何か?それぞれの職種で貢献の仕方も変わってきますが、現在のポジションでできることは何か?仕事をはなれて個人として暮らしのなかでできることは、どのようなことがあるだろうか?

SDGsを遠くの話ではなく、身近なこととして、自分ごととして考えてもらえるように、伝え続けています。

――従業員の方の反応はいかがですか?

ドイルさん:当社の製品技術や企業理念に共感して入社している社員が大半ですので、スムーズに受け入れているように感じます。当社が会員になっていますグリーン購入ネットワーク主催のSDGs研修を全員受講していることも理解を深めることに繋がっていると思います。

相馬さん:SDGsが社内に浸透しはじめて、従業員が変わってきたと感じるのは、それぞれの製品がどのようにSDGsに貢献できるのかをより具体的に説明できるようになってきたことです。

お客様からは、SDGsに取り組みたいけれど、どこからどうやっていいのかわからないというお声をかなりいただきます。

そうしたお客様には、製品というモノを売るだけでなく、お客様がSDGsにどのように貢献できるかというコトも一緒に売る、また、そのために企画を立て提案することも増えてきています。

製品を販売し売り上げを立て、会社を成長させることは企業にとっては大命題ではありますが、それだけではなく、サステナブルな社会づくりに向けて、当社としてどのような提案ができるのか。当社の力だけでは難しい場合は、パートナーを探し、サプライチェーンにも協力を仰ぎながら、実現に近づけていくというビジネススタイルに変わりつつあります。

働く人の価値観がビジネスを通じた社会貢献へと変化しつつある

――採用について何か変化はありますか?

ドイルさん:採用活動の中で、2019年に制作したSDGsの採用パンフレットを配布しているのですが、それを見て応募される方が増えてきました。

相馬さん:中途入社の人では、以前働いていた消費型の企業ではなく、仕事を通してSDGsに貢献できる会社を探していたというような声が増えてきました。企業がどのような想いで事業をしているのか、事業を通じてどのようにSDGsに貢献しているのか、かなり詳しく調べている印象です。

働く人たちの世の中に求めている価値観が変わってきていることを感じています。

ドイルさん:SDGsに取り組み始めてから、製品の宣伝だけでなく、企業PRの大切さを感じています。当社の製品は、ビジネス向けで、一般消費者向けではありません。しかし、一般の方も含めてステークホルダーに広く、当社のことを伝えていきたいです。

当社の目指していること、価値観などを広く発信し続けることで、さきほど相馬が申し上げたように、採用でも意識の高い方の問い合わせが増えていますし、同じような志をもつパートナー企業や団体などと、ご縁をいただくことも増えてくるかもしれません。

サステナビリティを考えるうえで、地域社会に会社のことを知ってもらうことは、これから益々重要になるのではないかと思います。

漂着ごみの解決に向けて、日本からアジア、世界へ

――これからの抱負についてお聞かせください

相馬さん:たくさんあるのですが、e-PEPシステムについていえば、漂着ごみで悩まれている全国の自治体からは、引き続きお問い合わせをいただいています。これを解決するお手伝いを各地で行っていきたいと考えています。

一方、漂着ごみは日本だけの問題ではありません。海外でも困っている国は沢山あります。とくにアジアは、プラスチックごみの海洋流出も多いと言われています。

そのアジアで、プラスチックごみの上流側となる企業、沿岸部の自治体など漂着ごみの下流側にも、当システムを広めていきたいと考えています。

SDGsは世界が目指すゴールです。日本でも、海外でも、e-PEPシステムがお役に立てるように、積極的に発信し、コト売り、企画売りに力を入れていき、世界にパートナーを増やしながら、海洋ごみの削減とエネルギー問題の解決に貢献できるように邁進します。

<取材を終えて>

プラスチックごみをエネルギーに変えるe-PEPシステムは、サーマルリカバリーであり大型の焼却施設では現在でもよくある仕組みです。

ただ、このシステムの興味深いところは、企業や組織で、その仕組みを所有するところにあります。ごみをどこかに移動して処分するのではなく、発生する現場で資源として燃焼させ、エネルギーに変えてしまう最小の循環を実践しています。

昔の農家では、排泄物を有機肥料として畑に撒き、作物を育てていました。e-PEPシステム、その最小のエコループを彷彿させるような仕組みです。

日本では大量生産、大量消費の時代は、終わりを迎えつつありますが、ごみ処理やエネルギーについても同じようなことが言えるのかもしれません。

最小ループで考え、いろんなループを連携して新たな価値を見出すことは、SDGsを自分ごと化し実践する新たなヒントになるのではないかと感じました。